پمپ گریز از مرکز چند مرحله ای چیست؟

A پمپ گریز از مرکز چند مرحلهاینوعی پمپ است که برای جابجایی مایعات با راندمان بالا و فشار افزایش یافته طراحی شده است. این پمپ از چندین پروانه تشکیل شده است که به صورت سری قرار گرفتهاند و هر کدام در ایجاد فشار کل تولید شده نقش دارند. این پمپ در درجه اول در سیستمهایی که نیاز به هد بالا دارند استفاده میشود - به این معنی که پمپ باید مایع را تا ارتفاعات قابل توجهی بالا ببرد یا آن را در مسافتهای طولانی حمل کند. این پمپها اغلب در کاربردهای صنعتی دیده میشوند که در آنها مقدار قابل توجهی انرژی برای غلبه بر افت فشار یا بالا بردن مایع در برابر گرانش مورد نیاز است.

هر پروانه یا مرحله در پمپ چند مرحلهای به صورت پشت سر هم عمل میکند و هر مرحله بعدی بر اساس فشار ایجاد شده توسط مرحله قبلی عمل میکند. با حرکت سیال از طریق هر پروانه، سرعت آن افزایش مییابد و منجر به افزایش کلی فشار تا زمان خروج سیال از پمپ میشود. این مکانیسم، پمپهای گریز از مرکز چند مرحلهای را برای کاربردهایی که پمپ تک مرحلهای نمیتواند هد مورد نیاز را تأمین کند، ایدهآل میکند.

کاربردهایپمپ چند مرحله ایدر صنعت

اهمیت پمپهای گریز از مرکز چند مرحلهای، به ویژه در صنایعی مانند تصفیه آب، فرآوری مواد شیمیایی، تولید برق و نفت و گاز، غیرقابل انکار است. این پمپها به ویژه به دلیل تواناییشان در حفظ راندمان بالا در دورههای عملیاتی طولانی و شرایط دشوار، ارزشمند هستند. در تصفیهخانههای آب، پمپهای چند مرحلهای برای فشار دادن آب برای رسیدن به سطوح مختلف فیلتراسیون یا انتقال آب در مسافتهای طولانی به مصرفکنندگان استفاده میشوند. در بخش نفت و گاز، آنها برای انتقال نفت خام، گاز طبیعی و محصولات تصفیه شده از طریق خطوط لوله یا بین کارخانههای فرآوری بسیار مهم هستند.

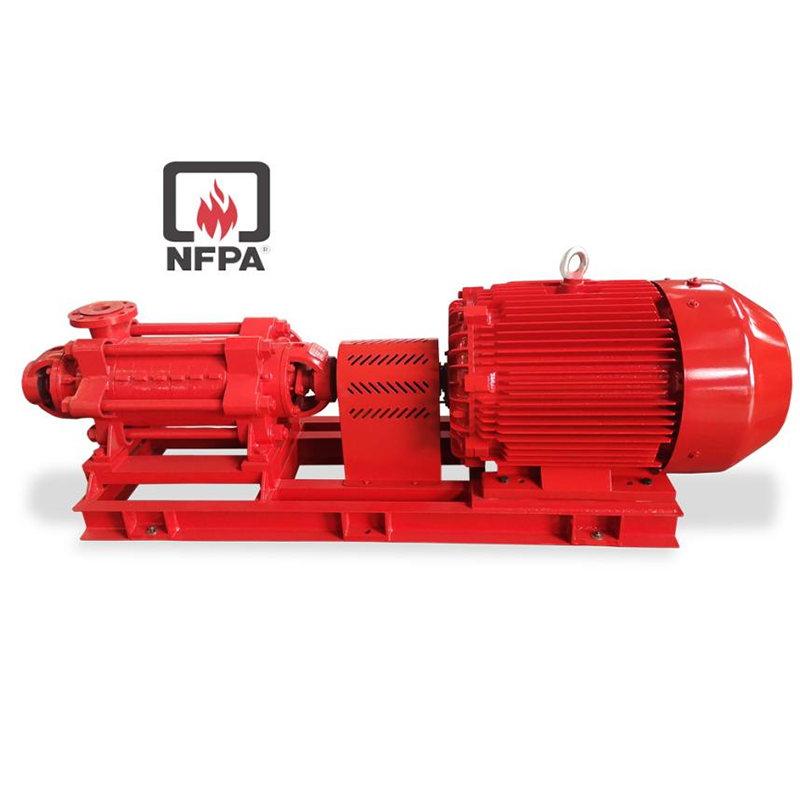

علاوه بر این، تطبیقپذیری آنها به کاربردهایی گسترش مییابد که در آنها سیستم پمپاژ باید علیرغم تغییرات تقاضا، جریان ثابتی را حفظ کند. پمپهای چند مرحلهای در سیستمهای اطفاء حریق، سیستمهای تهویه مطبوع و حتی در پروژههای آبیاری در مقیاس بزرگ یافت میشوند. سازگاری آنها، آنها را در بسیاری از صنایعی که به جابجایی کارآمد و پرفشار سیال متکی هستند، ضروری میکند.

اصول کار پمپهای گریز از مرکز

نقش نیروی گریز از مرکز در حرکت سیالات

در قلب هر پمپ گریز از مرکز، نیروی گریز از مرکز تولید شده توسط پروانه قرار دارد. هنگامی که سیال وارد پمپ میشود، به مرکز پروانه هدایت میشود. پرههای پروانه میچرخند و باعث میشوند سیال از طریق محیط پروانه به بیرون پرتاب شود. این عمل سیال را شتاب میدهد و انرژی مکانیکی را به انرژی جنبشی تبدیل میکند و باعث افزایش فشار میشود. نیروی گریز از مرکز اساساً سیال را از مرکز دور میکند که منجر به ایجاد نواحی پرفشار در لبههای بیرونی پمپ میشود.

این اختلاف فشار باعث میشود سیال از سمت ورودی کمفشار به سمت خروجی پرفشار جریان یابد و حرکت پیوسته سیال را ممکن سازد. راندمان این انتقال به عواملی مانند سرعت پروانه، طراحی محفظه پمپ و نوع سیال پمپ شونده بستگی دارد.

اجزای اصلی یک پمپ گریز از مرکز

یک پمپ گریز از مرکز معمولاً از چندین جزء کلیدی تشکیل شده است که برای اطمینان از عملکرد بهینه، به طور هماهنگ کار میکنند. این اجزا عبارتند از:

- پروانه: جزء چرخان مسئول انتقال انرژی جنبشی به سیال.

- پوشش: پوسته بیرونی که پروانه را احاطه کرده و جریان سیال را از طریق پمپ هدایت میکند.

- نازلهای مکش و تخلیه: ورودی و خروجی که سیال از آنجا وارد پمپ شده و از آن خارج می شود.

- شفت: یک اتصال مکانیکی که پروانه را به موتور متصل میکند و انرژی چرخشی را منتقل میکند.

- بلبرینگ و آببند: قطعاتی که اصطکاک را کاهش داده و از نشتی جلوگیری میکنند و عملکرد روان و کارآمد را تضمین میکنند.

این اجزا با هم به طور هماهنگ کار میکنند تا حرکت مداوم سیال را تضمین کنند و در عین حال اتلاف انرژی را به حداقل برسانند.

نحوه شتابگیری و هدایت سیال در پمپ

با چرخش پروانه، انرژی جنبشی به سیال منتقل میشود. محفظه پمپ به گونهای طراحی شده است که این انرژی جنبشی را به انرژی فشار تبدیل کند. سیال به صورت شعاعی از طریق محفظه حلزونی (یا دیفیوزر) به سمت بیرون حرکت میکند که به تدریج سرعت سیال را کاهش میدهد و در عین حال فشار آن را افزایش میدهد. سپس سیال با فشار بالا از پمپ خارج میشود و آماده تحویل به قسمت بعدی سیستم است. این تبدیل انرژی جنبشی به انرژی فشاری، پمپهای گریز از مرکز را برای انتقال سیال در فواصل و ارتفاعات مختلف بسیار مؤثر میکند.

طراحی چند مرحلهای: تفاوت آن با پمپهای تک مرحلهای

مزایای استفاده از پمپهای چند مرحلهای در سیستمهای پمپاژ

مزیت اصلی پمپهای چند مرحلهای در توانایی آنها در تولید فشارهای بالاتر نهفته است، که برای کاربردهایی که نیاز به جابجایی سیال در مسافتهای طولانی یا به ارتفاعات بالاتر است، ضروری است. با استفاده از چندین مرحله، این پمپها افزایش فشار را در چندین مرحله توزیع میکنند و فشار روی هر پروانه را کاهش میدهند و راندمان کلی سیستم را بهبود میبخشند.

علاوه بر این، پمپهای چند مرحلهای نسبت به استفاده از چندین پمپ تک مرحلهای به صورت موازی، جمع و جورتر و مقرون به صرفهتر هستند. همچنین از آنجا که هر پروانه در محدوده فشار بهینه کار میکند، عملکرد روانتری را ارائه میدهند و سایش و پارگی مکانیکی را به حداقل میرسانند.

صنایع رایجی که به پمپهای چند مرحلهای متکی هستند

پمپهای گریز از مرکز چند مرحلهای در صنایع مختلف ضروری هستند. در صنعت تصفیه آب و فاضلاب، از آنها برای افزایش فشار آب و در سیستمهای فیلتراسیون اسمز معکوس استفاده میشود. در نفت و گاز، آنها در هر دو کاربرد بالادستی و پاییندستی، از پمپاژ نفت خام گرفته تا تحویل محصولات تصفیه شده به تأسیسات ذخیرهسازی، خدمت میکنند. سایر صنایع کلیدی که به پمپهای چند مرحلهای متکی هستند عبارتند از داروسازی، فرآوری مواد غذایی، معدن و سیستمهای آتشنشانی.

درک فرآیند پمپاژ در پمپهای چند مرحلهای

ورود آب یا سیال و ضربه اولیه در مرحله اول

این فرآیند زمانی آغاز میشود که سیال از طریق نازل مکش وارد پمپ میشود. در مرحله اول، پروانه سیال را دریافت کرده و شروع به دادن سرعت به آن میکند. نیروی گریز از مرکز، سیال را به سمت بیرون هل میدهد، جایی که به سمت محفظه پمپ هدایت میشود. سپس محفظه، سیال را به سمت پروانه بعدی هدایت میکند، جایی که فشار شروع به ایجاد شدن میکند.

نقش هر مرحله در ایجاد فشار

با عبور سیال از هر مرحله، فشار همچنان افزایش مییابد. اولین پروانه ممکن است فقط مقدار کمی فشار اضافه کند، اما پروانههای بعدی به تدریج سطوح فشار بالاتری را ایجاد میکنند. زمانی که سیال به مرحله نهایی میرسد، به سطح مورد نیاز تحت فشار قرار گرفته و آماده تخلیه است.

تعداد دقیق مراحل مورد نیاز به نیازهای خاص سیستم بستگی دارد. به عنوان مثال، اگر سیستمی به هد ۲۰۰ فوت نیاز داشته باشد، یک پمپ دو مرحلهای ممکن است ۱۰۰ فوت هد در هر مرحله تولید کند، در حالی که یک پمپ چهار مرحلهای ۵۰ فوت در هر مرحله تولید میکند و بار را به طور مؤثرتری توزیع میکند.

نحوه اعمال فشار به سیستم

پس از عبور سیال از پروانه نهایی، با فشار و دبی مورد نظر از پمپ خارج میشود. نازل تخلیه، سیال را به داخل سیستم هدایت میکند که میتواند شامل خطوط لوله، مخازن ذخیرهسازی یا هر جزء دیگری باشد که به سیال تحت فشار نیاز دارد. کل فرآیند تضمین میکند که سیال با حداقل اتلاف انرژی و فشار ثابت منتقل میشود.

عوامل مؤثر بر عملکرد پمپ گریز از مرکز چند مرحلهای

چندین عامل خارجی میتوانند بر عملکرد یک پمپ گریز از مرکز چند مرحلهای تأثیر بگذارند. به عنوان مثال، سرعت پروانه بر انرژی جنبشی منتقل شده به سیال تأثیر میگذارد و در نتیجه بر جریان و فشار تأثیر میگذارد. ویسکوزیته سیال نقش حیاتی ایفا میکند زیرا سیالات غلیظتر برای حرکت به انرژی بیشتری نیاز دارند که میتواند راندمان پمپ را کاهش دهد. علاوه بر این، تغییرات دما میتواند خواص سیال را تغییر دهد و منجر به تغییرات در عملکرد پمپ شود، به خصوص هنگام کار با مواد حساس به دما.

چه زمانی یک پمپ گریز از مرکز چند مرحلهای انتخاب کنیم؟

انتخاب پمپ گریز از مرکز چند مرحلهای مناسب شامل در نظر گرفتن عواملی مانند هد مورد نیاز، دبی و ویژگیهای سیال است. علاوه بر این، الزامات خاص کاربرد، مانند راندمان انرژی، محدودیت فضا و دوام، باید ارزیابی شوند. هنگامی که به تحویل فشار بالا نیاز است، به خصوص در سیستمهایی با نیاز به بالابری زیاد یا حمل و نقل در مسافتهای طولانی، یک پمپ گریز از مرکز چند مرحلهای اغلب انتخاب ایدهآلی است.

پمپهای چند مرحلهای عمودی در مقابل افقی

اهمیت انتخاب پیکربندی مناسب

انتخاب بین پمپ چند مرحلهای عمودی یا افقی صرفاً یک موضوع سلیقهای نیست؛ بلکه یک تصمیم حیاتی است که بر راندمان کلی، طول عمر و مقرون به صرفه بودن سیستم پمپاژ تأثیر میگذارد. انتخاب صحیح به عوامل زیادی بستگی دارد، از جمله فضای موجود برای نصب، فشار و نرخ جریان مورد نیاز و نوع سیالی که پمپ میشود. درک تفاوتهای طراحی و سناریوهای کاربردی هر نوع پمپ، کلید تصمیمگیری درست است.

تفاوتهای طراحی بین پمپهای عمودی و افقی

ساخت و چیدمانپمپ چند مرحله ای عمودی

پمپهای چند مرحلهای عمودی با یک شفت عمودی طراحی شدهاند که موتور را به پروانههای پمپ متصل میکند. این طرح معمولاً شامل مراحل انباشته شدهای است که روی یکدیگر قرار میگیرند و سیال از پایین به داخل پمپ کشیده شده و از بالا تخلیه میشود. این پمپها معمولاً جمع و جور هستند و برای موقعیتهایی که ارتفاع، به جای فضای کف، یک عامل محدود کننده است، ایدهآل هستند. آنها اغلب در چاهها، مخازن یا سایر فضاهای عمودی نصب میشوند و از نیروی جاذبه برای کمک به جذب سیال استفاده میکنند.

طراحی عمودی به ویژه برای کاربردهایی که نیاز به خروجی فشار بالا دارند، مانند پمپاژ چاههای عمیق یا جایی که پمپ نیاز به تحمل هد عمودی قابل توجهی دارد، مفید است. این ساختار به گونهای طراحی شده است که با فراهم کردن مسیری صاف و مستقیم برای حرکت سیال، راندمان را به حداکثر برساند و تلفات انرژی را به حداقل برساند.

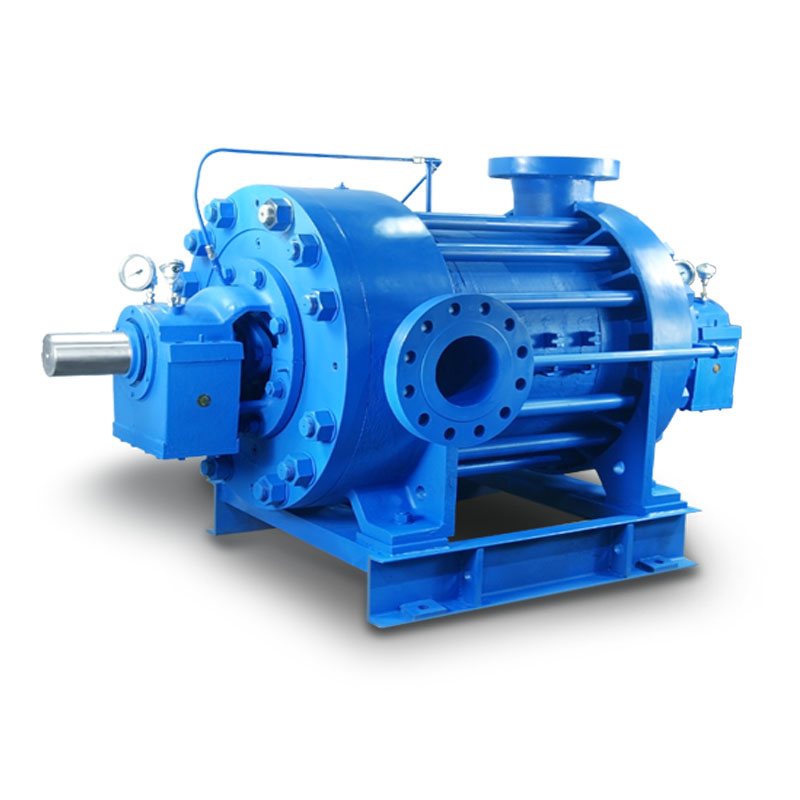

ساخت و چیدمانپمپ چند مرحله ای افقیs

در مقابل، پمپهای چند مرحلهای افقی دارای یک شفت افقی هستند که موتور را به پروانهها متصل میکند. این پمپها معمولاً پهنتر و بلندتر از مدلهای عمودی هستند و مراحل آنها در کنار هم قرار گرفتهاند. پمپهای افقی عموماً پایه پایدارتری دارند و به دلیل طراحی سادهشان، نگهداری آنها آسانتر است. این طرح تضمین میکند که سیال در امتداد یک مسیر افقی جریان یابد، که برای کاربردهایی که پمپ باید حجم زیادی را جابجا کند یا جایی که چیدمان عمودی فشرده امکانپذیر نیست، ایدهآل است.

طراحی افقی معمولاً در محیطهای صنعتی که فضا اهمیت کمتری دارد، اما پمپ باید دبیهای بالاتر را در خود جای دهد یا زمانی که پمپ به دلیل الزامات سیستم باید در جهت افقی قرار گیرد، به کار میرود.

مزایا و معایب پمپهای چند مرحلهای عمودی

مزایای پمپهای عمودی

پمپهای چند مرحلهای عمودی چندین مزیت متمایز ارائه میدهند. یکی از مزایای اصلی، اندازه جمع و جور آنهاست. این پمپها برای مکانهایی با فضای افقی محدود، مانند تأسیسات چاههای عمیق یا مناطقی که به فضای کمتری نیاز است، ایدهآل هستند. این طراحی همچنین میزان کار مکانیکی مورد نیاز برای جابجایی عمودی مایعات، به ویژه در سیستمهای عمیق را کاهش میدهد.

علاوه بر این، پمپهای عمودی اغلب در مقایسه با پمپهای افقی به فونداسیون و پشتیبانی سازهای کمتری نیاز دارند که نصب آنها را در برخی کاربردها آسانتر میکند. طراحی آنها به آنها اجازه میدهد تا موقعیتهای فشار بالا و هد بالا را با حداقل اتلاف انرژی به طور مؤثر مدیریت کنند.

مزایای پمپهای افقی

پمپهای چند مرحلهای افقی به دلیل قابلیت اطمینان و سهولت نگهداری شناخته شدهاند. پایه پهن و پایدار آنها باعث میشود که کمتر در معرض مشکلات مربوط به توزیع وزن قرار گیرند، که یک نگرانی رایج در پمپهای عمودی است. طراحی پمپهای افقی همچنین دسترسی آسان به قطعات را برای بازرسیهای معمول، نگهداری و تعمیرات تسهیل میکند و باعث کاهش زمان از کار افتادگی و هزینههای عملیاتی میشود.

از نظر عملکرد، پمپهای افقی در مدیریت دبیهای بالاتر بسیار مؤثر هستند و این امر آنها را برای کاربردهایی در محیطهای صنعتی که در آنها حجم زیادی از سیال باید در فواصل نسبتاً کوتاه تا متوسط منتقل شود، ایدهآل میکند.

کاربردهای پمپهای چند مرحلهای عمودی در مقابل افقی

کاربردهای ایدهآل برای پمپهای چند مرحلهای عمودی

پمپهای چند مرحلهای عمودی بیشتر در کاربردهایی استفاده میشوند که فضا اهمیت بالایی دارد و به عملکرد با هد بالا نیاز است. آنها برای استفاده در چاههای عمیق، جایی که پمپ باید سیال را از اعماق قابل توجهی بالا ببرد، مانند سیستمهای آبرسانی، آبیاری و تصفیهخانههای فاضلاب، ایدهآل هستند. علاوه بر این، پمپهای عمودی اغلب در کاربردهایی استفاده میشوند که پمپ در فضاهای عمودی محدود مانند مخازن و شفتها قرار میگیرد.

کاربردهای ایدهآل برای پمپهای چند مرحلهای افقی

پمپهای چند مرحلهای افقی معمولاً در کاربردهایی که شامل سیستمهای با جریان بالا و فشار متوسط تا بالا هستند، استفاده میشوند. آنها برای استفاده در سیستمهای صنعتی بزرگ مانند فرآوری مواد شیمیایی، سیستمهای آتشنشانی و توزیع آب در مقیاس بزرگ ایدهآل هستند. این پمپها همچنین برای کاربردهایی که سهولت نگهداری و طراحی پایدار و در دسترس از ملاحظات حیاتی هستند، ایدهآل هستند.

زمان ارسال: ۲۸ فوریه ۲۰۲۵

sales@tkflow.com

sales@tkflow.com